1. Wybierz odpowiedni typ łożyska:

Przy wyborze inżynierowie powinni wziąć pod uwagę potrzeby konkretnego zastosowania Jednostki blokowe poduszek . Na przykład łożyska kulkowe nadają się do ogólnego ruchu obrotowego, podczas gdy łożyska wałeczkowe nadają się do zastosowań o większym obciążeniu. Łożyska ślizgowe nadają się do zastosowań wymagających wysokiego stopnia dokładności, ponieważ zapewniają mniejsze tarcie. Właściwy dobór typu łożyska zapewnia wydajność i wydajność systemu.

Rozważmy na przykład system przenośników w fabryce, który musi obsługiwać dużą liczbę ciężkich pudeł. W takim przypadku inżynierowie mogą zdecydować się na jednostki blokowe wykorzystujące łożyska toczne, aby zapewnić, że system wytrzyma duże obciążenia i utrzyma wydajną pracę.

2. Precyzyjna instalacja i wyrównanie:

Właściwa instalacja i ustawienie jednostek blokowych ma kluczowe znaczenie dla zapewnienia wydajnego działania systemu. Inżynierowie muszą upewnić się, że łożyska są prawidłowo zamontowane w podstawie i że podstawa musi być odpowiednio ustawiona, aby zapewnić dokładne dopasowanie łożyska do wału. Niewłaściwa instalacja i ustawienie mogą powodować niepotrzebne tarcie i zużycie, zmniejszając wydajność systemu.

Na przykład w dużej turbinie wiatrowej jednostki blokowe podtrzymują obracający się wał turbiny wiatrowej. Jeśli jednostki te nie zostaną prawidłowo zainstalowane i wyosiowane, mogą powodować nieprawidłowe zużycie wałów i łożysk, zmniejszając wydajność turbiny wiatrowej, jednocześnie zwiększając koszty konserwacji.

3. Konserwacja i smarowanie:

Regularna konserwacja i smarowanie są kluczem do zapewnienia długotrwałej i wydajnej pracy jednostek blokowych. Inżynierowie muszą ustalić program konserwacji obejmujący regularne czyszczenie, smarowanie i sprawdzanie stanu łożysk. Właściwe smarowanie zmniejsza tarcie, zmniejsza zużycie i zapewnia wydajność układu.

Weźmy na przykład roboty przemysłowe. Maszyny te często wykorzystują bloki poduszek do podpierania i obracania połączeń maszyn. Regularnie sprawdzając i smarując łożyska tych połączeń, inżynierowie mogą zapewnić wydajną pracę robota, redukując jednocześnie przestoje i koszty konserwacji.

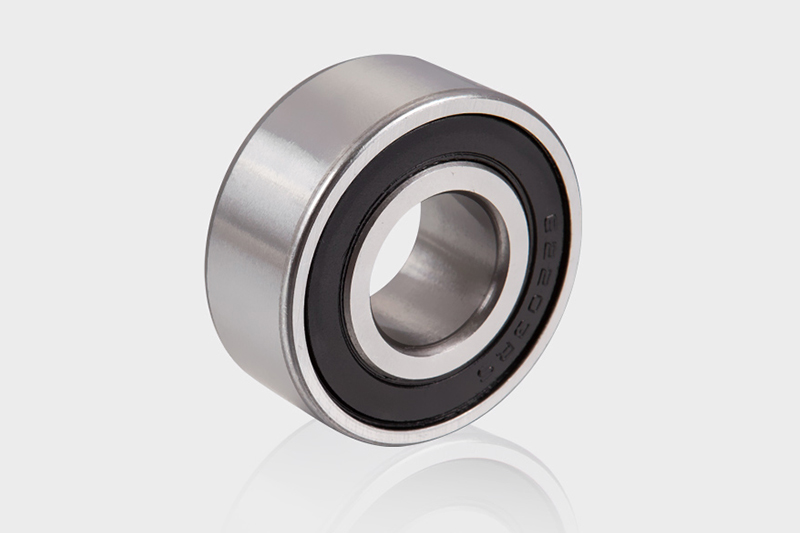

4. Zamknięcie i uszczelnienie łożyska:

W trudnych warunkach środowiskowych łożyska zespołów blokowych mogą być narażone na zanieczyszczenia, kurz i wilgoć. Inżynierowie mogą podjąć kroki w celu ochrony łożysk, na przykład stosując systemy zamknięte lub uszczelnione. Wydłuża to żywotność łożysk i zwiększa wydajność systemu.

Rozważmy na przykład linię produkcyjną w zakładzie przetwórstwa spożywczego, gdzie łożyska mogą być narażone na działanie cząstek żywności i wilgoci. W takim przypadku inżynierowie mogą zdecydować się na zastosowanie zespołów blokowych ze skutecznymi mechanizmami uszczelniającymi, które zapobiegają przedostawaniu się cząstek żywności do łożysk i wpływaniu na wydajność systemu.

5. Monitoring i analiza drgań:

Technologia monitorowania i analizy wibracji może pomóc inżynierom w monitorowaniu stanu łożysk zespołów blokowych. Korzystając z czujników drgań i narzędzi analitycznych, inżynierowie mogą wykryć nieprawidłowe wibracje i hałas, które mogą być oznakami problemów z łożyskami. Dzięki szybkiemu wykrywaniu i rozwiązywaniu problemów można zapobiec awariom mechanicznym i przestojom w produkcji oraz poprawić wydajność systemu.

W przemysłowej wieży chłodniczej jednostki blokowe podtrzymują obracający się wał wentylatora. Systemy monitorowania wibracji mogą wykryć nieprawidłowe wibracje łożysk, które mogą być spowodowane uszkodzeniem lub zużyciem łożyska. Inżynierowie mogą podjąć odpowiednie środki konserwacyjne w oparciu o wyniki monitorowania, aby zapewnić wydajną pracę wentylatora.

6. Właściwy dobór smaru:

Inżynierowie muszą wybrać smar odpowiedni do określonych warunków pracy. Różne zastosowania mogą wymagać różnych rodzajów smarów, aby zapewnić dobre nasmarowanie łożysk. Wysokie temperatury, wysokie ciśnienia, duże prędkości lub specjalne wymagania materiałowe mogą wymagać różnych rodzajów smarów.

Na przykład w szybkoobrotowym silniku lotniczym łożyska z blokami poduszkowymi mogą wymagać użycia smarów wysokotemperaturowych, aby zapewnić wydajną pracę w określonych warunkach. Właściwy dobór smaru ma kluczowe znaczenie dla wydajności systemu.

7. Rozkład obciążenia:

W zastosowaniach wielołożyskowych inżynierowie mogą zapewnić równomierne przenoszenie obciążenia przez każde łożysko poprzez odpowiednie rozłożenie obciążenia. Zapobiega to przeciążeniu łożyska, przedłużając w ten sposób żywotność łożyska i zwiększając wydajność układu.

Weź pod uwagę układ napędowy ciężarówki, który może zawierać wiele łożysk z blokami poduszek do podtrzymywania różnych elementów przekładni. Prawidłowo rozkładając obciążenie, inżynierowie mogą zapewnić równomierne przenoszenie sił napędowych przez każde łożysko, ograniczając niepotrzebne zużycie i naprawy.

8. Zoptymalizuj projekt:

Inżynierowie mogą poprawić wydajność systemu, optymalizując konstrukcję jednostek blokowych. Obejmuje to wybór łożyska, konstrukcję gniazda i optymalizację systemu uszczelnień. Udoskonalając projekt, można zmniejszyć niepotrzebne tarcie i straty energii, a także poprawić wydajność systemu.

Biorąc za przykład linię produkcyjną firmy produkcyjnej, inżynierowie mogą przeprojektować system przenośników taśmowych obsługiwanych przez zespoły blokowe poduszkowe, aby zmniejszyć tarcie i straty energii. Wybierając bardziej odpowiedni typ łożyska i ulepszając konstrukcję podstawową, można osiągnąć wyższą wydajność i obniżyć koszty produkcji.

Jednostki blokowe poduszek: seria UCP

Materiał obudowy:

HT200 lub QT450-10, QT450-10 jest przeznaczony tylko dla serii PFTD2 i serii FCT2.

Materiał łożyska

Stal chromowa: Skład chemiczny stali chromowej

Materiał nadaje się do zastosowań.

W komplecie znajduje się smarownica do ponownego smarowania, co pozwala na maksymalizację żywotności w trudnych warunkach pracy.

Obudowy można pomalować wodną farbą alkidowo-akrylową na inny kolor

Niemalowane powierzchnie zabezpiecza się bezrozpuszczalnikowym inhibitorem rdzy.

Oprawy można zamówić jako osobne produkty do połączenia z dowolnym łożyskiem kulkowym.